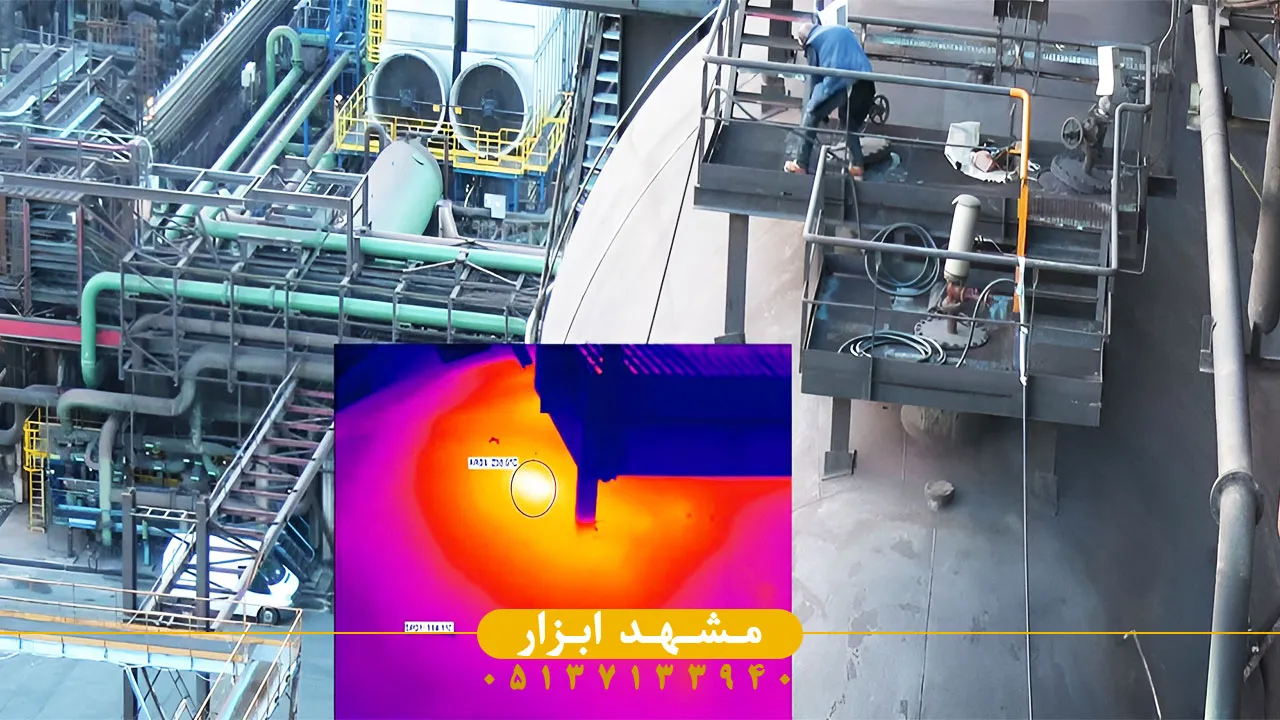

تحلیل عملکرد در کوره پالایشگاهی

بازرسی کورهها و بویلرها در پالایشگاهها، که جزء حیاتی فرآیند حرارتی هستند، یکی از حساسترین و پرمنفعتترین کاربردهای ترموویژن است. دمای داخلی این تجهیزات به طور معمول میتواند از ۸۰۰ درجه سانتیگراد تا ۱۲۰۰ درجه سانتیگراد متغیر باشد. عایقبندی کوره باید کاملاً یکپارچه و سالم باشد تا از اتلاف حرارت، که مستقیماً به معنای هدررفت انرژی و کاهش بازدهی عملیاتی است، جلوگیری شود و همچنین ایمنی پرسنل و یکپارچگی ساختاری بدنه کوره حفظ شود. ترموویژن E54 با قابلیت اندازهگیری دمای بالا، به مهندسان اجازه میدهد تا توزیع حرارتی سطح خارجی بدنه کوره را به دقت بررسی کنند. یک نقطه داغ (Hot Spot) محلی و غیرمنتظره در پوشش فلزی بیرونی میتواند نشاندهنده شکست یا فرسایش آستر نسوز یا رفرکتوری (Refractory) داخلی باشد. این شکستها نه تنها اتلاف انرژی را افزایش میدهند، بلکه در صورت عدم رسیدگی، میتوانند منجر به ذوب شدن پوشش فلزی بیرونی و خروج گازهای داغ شوند که یک خطر جدی آتشسوزی و انفجار است. با استفاده از دوربین حرارتی E54 و نرمافزار تحلیلی آن، مهندسان میتوانند شدت این ناهنجاریهای حرارتی را اندازهگیری کرده و نرخ فرسایش آستر را تخمین بزنند. برای مثال، اگر در یک منطقه خاص، دمای سطح خارجی به طور ناگهانی ۵۰ تا ۱۰۰ درجه سانتیگراد بالاتر از دمای محیط طبیعی افزایش یابد، یک هشدار جدی صادر میشود. علاوه بر این، ترموویژن میتواند برای پایش و کنترل دمای لولههای فرآیندی داخلی که از درون کوره عبور میکنند، استفاده شود. تغییرات دمایی در این لولهها میتواند ناشی از تشکیل رسوب کربن (Coking) یا سایر رسوبات داخلی باشد که بر انتقال حرارت تأثیر میگذارد و میتواند منجر به گرم شدن بیش از حد موضعی و در نهایت شکست لوله شود. تصویربرداری حرارتی همچنین برای بازرسی مشعلها (Burners) برای اطمینان از الگوی شعله صحیح و توزیع یکنواخت حرارت در داخل محفظه کوره مفید است. انحراف در الگوی شعله میتواند به تمرکز حرارت در یک نقطه منجر شود و عمر مفید لولهها و نسوزها را کاهش دهد. قابلیتهای زوم و تنظیم دقیق گسیلندگی در E54 برای بازرسی سطوح کوره که اغلب با آلودگیهای متغیر پوشیده شدهاند، ضروری است.

ارزیابی سلامت تجهیزات الکتریکی حیاتی

سیستمهای توزیع قدرت و تجهیزات الکتریکی، قلب تپنده هر پالایشگاه هستند. خرابی در یک ترانسفورماتور، کلید یا تابلوی برق میتواند منجر به توقف کامل یک واحد عملیاتی شود که هزینههای هنگفتی را به دنبال دارد. اصولاً، مقاومت الکتریکی بالا در اتصالات، کنتاکتورها و سیمپیچها، باعث تولید حرارت اضافی میشود که این حرارت به دلیل افزایش مقاومت با دما (اثر ژول)، به صورت تصاعدی افزایش مییابد و در نهایت منجر به ذوب شدن عایق، قوس الکتریکی (Arc Flash) و آتشسوزی میشود. ترموویژن FLIR E54 در این بخش به عنوان یک ابزار پیشگیری حیاتی عمل میکند. مهندسان با استفاده از این دوربین، اتصالات و تجهیزات الکتریکی را در حین کار (تحت بار) اسکن میکنند. هرگونه نقطه داغ در ترموگرام، به خصوص در ترمینالها، فیوزها، قطعکنندههای مدار و سیمپیچهای موتورهای بزرگ، باید به سرعت مورد بررسی قرار گیرد. استانداردهای صنعتی مانند NFPA 70B و ASTM E1934 دستورالعملهایی برای تعیین سطح بحرانی بودن اختلاف دما ارائه میدهند. به عنوان مثال، اگر اختلاف دمای یک اتصال نسبت به اتصالات مشابه یا دمای محیط بیش از ۱۵ تا ۲۰ درجه سانتیگراد باشد، معمولاً به عنوان یک عیب “بسیار مهم” طبقهبندی میشود که نیازمند اقدام فوری است. علاوه بر اتصالات، دوربینهای حرارتی برای بازرسی سطح روغن ترانسفورماتورها، فنهای خنککننده و توزیع حرارت در داخل کابینتهای کنترل نیز استفاده میشوند. دمای بیش از حد در این نقاط میتواند نشاندهنده اضافه بار، عدم تعادل بار (Load Imbalance) یا خرابی سیستم تهویه باشد. استفاده از ویژگیهای پیشرفته E54، مانند قابلیت تنظیم هشدار دمایی (Alarm) و ایزوترم (Isotherm)، به بازرس کمک میکند تا به سرعت و به طور موثر مناطق بحرانی را شناسایی کند و مستندسازی دقیق (شامل تصویر حرارتی، تصویر مرئی، و دادههای دمایی) برای اقدامات تعمیراتی برنامهریزی شده فراهم کند. این روش از یک سو ایمنی عملیات را افزایش داده و از سوی دیگر، عمر مفید داراییهای الکتریکی گرانبها را با جلوگیری از کارکرد در شرایط تنش حرارتی بالا، طولانیتر میسازد و نقش کلیدی در استمرار فرآیند تولید ایفا میکند.

تشخیص سریع نشتها و نشتیهای گاز

در یک پالایشگاه، مدیریت و کنترل نشت گازها و مایعات فرآیندی که اغلب سمی، فرار یا قابل اشتعال هستند، از اهمیت فوقالعادهای برخوردار است. اگرچه مدل E54 به طور مستقیم یک دوربین OGI (Optical Gas Imaging) نیست، اما ترموویژنها میتوانند به طور غیرمستقیم در تشخیص برخی نشتها کمک کنند و از مدلهای پیشرفتهتر مانند دوربین حرارتی فلیر مدل E54 FLIR میتوان برای کاربردهای مکمل استفاده نمود. برای مثال، نشت مایعات فرار از خطوط لوله، فلنجها و شیرآلات باعث تبخیر سریع و ایجاد یک اثر سرمایشی (Joule-Thomson Effect) میشود. این اثر سرمایشی به صورت یک نقطه سرد یا یک الگوی جریان سرد در ترموگرام ظاهر میشود که میتواند توسط دوربینهای حرارتی با حساسیت بالا به وضوح تشخیص داده شود. این روش برای بازرسی شیرهای ایمنی (Relief Valves) و ونتها (Vents) برای اطمینان از عملکرد صحیح آنها، به ویژه برای جلوگیری از نشتهای پرهزینه و خطرناک بخار یا هیدروکربنهای سبک، بسیار مؤثر است. همچنین، در فرآیندهای فرابرد حرارتی، نشت مایعات داغ یا بخار داغ (Steam Leaks) از تلههای بخار (Steam Traps) یا خطوط لوله، به صورت نقاط یا مسیرهای بیش از حد داغ در محیط اطراف نمایان میشود. عملکرد نامناسب تلههای بخار میتواند منجر به هدررفت عظیم انرژی (بخار زنده) یا تجمع میعانات (Water Hammer) و آسیب به تجهیزات شود. بازرسی دورهای تلههای بخار با ترموویژن برای تشخیص تلههایی که دائماً باز (Blowing Through) یا دائماً بسته (Failed Shut) هستند، یکی از متداولترین و سودمندترین کاربردهای دوربینهای حرارتی در پالایشگاه است. از آنجا که نشتها و نشتیها اغلب کوچک و پنهان هستند، استفاده از قابلیتهای تصویربرداری با کیفیت بالای E54، شامل زوم دیجیتال و تنظیمات کنتراست پویا، به بازرس کمک میکند تا الگوهای حرارتی غیرمعمول را در پسزمینههای شلوغ صنعتی تفکیک کند. این توانایی در تشخیص زودهنگام نشتها، نه تنها به حفظ محیط زیست کمک میکند، بلکه از اتلاف محصولات با ارزش و در معرض خطر قرار گرفتن کارمندان با مواد شیمیایی خطرناک جلوگیری مینماید. استفاده از فیلترهای طیفی خاص در مدلهای دیگر ترموویژن برای تصویربرداری مستقیم گازها (نظیر متان) نیز میتواند مکمل این نوع بازرسی غیرمستقیم باشد.

نقش ترموویژن در نگهداری پیشبینی

استراتژی نگهداری و تعمیرات پیشبینی (Predictive Maintenance یا PdM) در پالایشگاهها بر اساس پایش وضعیت تجهیزات برای پیشبینی زمان احتمالی خرابی است. ترموویژن به عنوان یکی از ستونهای اصلی PdM عمل میکند، زیرا بسیاری از خرابیهای تجهیزات مکانیکی و الکتریکی با افزایش دما همراه هستند. در تجهیزات مکانیکی دوار مانند پمپها، کمپرسورها، فنها و گیربکسها، اصطکاک بیش از حد ناشی از عدم روانکاری، ناهماهنگی (Misalignment)، عدم تعادل (Imbalance) یا خرابی بلبرینگها، بلافاصله منجر به افزایش دمای موضعی میشود. پایش حرارتی این اجزا، مکمل بسیار خوبی برای تحلیل ارتعاشات است؛ در حالی که تحلیل ارتعاشات معمولاً برای تشخیص عیوب مکانیکی در مراحل پیشرفتهتر به کار میرود، ترموگرافی میتواند نشانههای اولیه افزایش اصطکاک یا تنش حرارتی را پیش از آنکه عیب به اندازه کافی بزرگ شود که لرزش قابل توجهی ایجاد کند، شناسایی نماید. دوربین E54 با قابلیتهای بالای اندازهگیری دما و تولید تصاویر با رزولوشن مناسب، به مهندسان PdM اجازه میدهد تا به طور روتین، امضای حرارتی این تجهیزات را ثبت و با دادههای تاریخی مقایسه کنند. روند افزایش دما (Trend Analysis) به مرور زمان، اطلاعات حیاتی در مورد زمان باقیمانده تا خرابی میدهد و تیم نگهداری را قادر میسازد تا اقدامات اصلاحی را در زمان برنامهریزی شده و بدون تأخیر در تولید، انجام دهند. به عنوان مثال، اگر دمای یک یاتاقان به طور مداوم در حال افزایش باشد، این میتواند نشاندهنده نیاز به تزریق گریس یا تعویض آن در یک توقف برنامهریزی شده باشد. اجرای موفق PdM با ترموگرافی نه تنها از خرابیهای ناگهانی جلوگیری میکند، بلکه امکان بهینهسازی فواصل نگهداری را فراهم میآورد، به این معنی که تجهیزات تا زمان نیاز واقعی به تعمیر، در سرویس باقی میمانند که این امر به نوبه خود هزینههای عملیاتی و نگهداری را به طور چشمگیری کاهش میدهد. نرمافزارهای تخصصی همراه با این دوربینها امکان مستندسازی دقیق، ایجاد گزارشهای خودکار و ادغام دادههای حرارتی با سیستمهای مدیریت نگهداری (CMMS) را فراهم میسازند و پایش منظم دمای سطوح مبدلهای حرارتی نیز میتواند در تشخیص انسداد داخلی لولهها یا مشکلات جریان فرآیند موثر باشد.

تنظیمات پیشرفته و کالیبراسیون دقیق

برای دستیابی به اندازهگیریهای دمایی دقیق و موثق در محیط چالشبرانگیز پالایشگاه، تنظیم دقیق پارامترهای دوربین حرارتی و کالیبراسیون مستمر آن امری حیاتی است. ترموویژنها، دما را به صورت غیرمستقیم و از طریق تابش مادون قرمز اندازهگیری میکنند، بنابراین، عواملی مانند گسیلندگی (Emissivity)، دمای محیط بازتابی (Reflected Apparent Temperature)، فاصله تا هدف، و رطوبت نسبی باید به دقت در نظر گرفته شوند و در تنظیمات دوربین وارد شوند. مدلهای پیشرفته نظیر FLIR E54 به بازرس این امکان را میدهند تا به صورت دستی یا از طریق جدولهای داخلی مواد، گسیلندگی سطوح مختلف (از ۰.۱ برای فلزات صیقلی تا ۰.۹۵ برای سطوح مات یا رنگ شده) را تنظیم کند. نادیده گرفتن تنظیم صحیح گسیلندگی، میتواند خطای دمایی فاحشی، گاه تا دهها درجه سانتیگراد، ایجاد کند که تحلیل را کاملاً بیاعتبار میسازد. دمای بازتابی نیز به دلیل بازتاب تابش حرارتی از منابع داغ یا سرد مجاور (مانند خورشید یا لولههای داغ) بر روی سطح مورد اندازهگیری، باید با استفاده از یک فویل چسبانده شده یا با تخمین مهندسی دقیق وارد شود. علاوه بر این، کالیبراسیون منظم دوربین در بازههای زمانی مشخص، معمولاً سالانه، توسط آزمایشگاههای معتبر و با استفاده از منابع کالیبراسیون مرجع (Blackbodies)، تضمینکننده این است که دتکتور و مدارهای الکترونیکی دوربین، اندازهگیریهای حرارتی را مطابق با استانداردهای بینالمللی مانند NIST یا ISO انجام میدهند. بدون کالیبراسیون معتبر، دادههای ترموگرافی نمیتوانند به عنوان مبنایی برای تصمیمگیریهای نگهداری با ریسک بالا استفاده شوند. E54 همچنین دارای لنزهای قابل تعویض برای میدان دید (FOV)های مختلف است که امکان بازرسی از نزدیک و یا از راه دور را فراهم میسازد، که این خود یک مزیت بزرگ در محیطهایی با دسترسی محدود یا پرخطر است و دقت اندازهگیری را به دلیل کاهش اثر فاصله، بهبود میبخشد. همچنین ویژگیهای نرمافزاری برای تصحیح عوامل جوی در فواصل طولانیتر، دقت نهایی اندازهگیری را به شکل چشمگیری افزایش میدهد.

استفاده از تحلیلهای پیشرفته MSX

فناوری MSX (Multi-Spectral Dynamic Imaging)، یک نوآوری اختصاصی شرکت فلیر است که در دوربین E54 به کار رفته و سطح جدیدی از جزئیات و وضوح را در تصاویر حرارتی ایجاد میکند که در محیط پالایشگاه بسیار حیاتی است. به طور سنتی، تصاویر حرارتی وضوح فضایی پایینتری نسبت به تصاویر مرئی دارند و تشخیص دقیق موقعیت یک ناهنجاری حرارتی در یک تجهیزات پیچیده میتواند دشوار باشد. فناوری MSX با ترکیب خودکار و بلادرنگ (Real-Time) جزئیات کلیدی بصری از دوربین دیجیتال داخلی (مانند لبهها، خطوط و متون) بر روی تصویر حرارتی خام، این مشکل را برطرف میسازد. نتیجه، یک تصویر ترکیبی است که دمای دقیق را حفظ میکند اما دارای وضوح لبهها و جزئیات یک تصویر مرئی است. در یک تابلوی برق شلوغ یا یک پمپ با اتصالات متعدد، MSX به بازرس اجازه میدهد تا بدون ابهام، یک نقطه داغ را دقیقاً به اتصال یا جزء معیوب نسبت دهد. این امر سرعت و اطمینان در فرآیند شناسایی عیب را به شدت افزایش میدهد و از خطای انسانی در تشخیص محل تعمیر جلوگیری میکند. اهمیت این ویژگی در مستندسازی نیز بسیار زیاد است؛ تصاویر MSX-بهبود یافته به طور قابل ملاحظهای گزارشهای بازرسی را شفافتر و قانعکنندهتر میسازند، زیرا تیمهای تعمیر و نگهداری (که ممکن است با ترموگرافی آشنا نباشند) میتوانند به راحتی محل دقیق مشکل را تشخیص دهند. علاوه بر MSX، E54 از قابلیتهای دیگری نظیر تصویر در تصویر (PiP) نیز پشتیبانی میکند که در آن، بخشی از تصویر حرارتی بر روی تصویر مرئی قرار داده میشود. این ویژگیهای تلفیقی (Fusion Features)، تضمین میکنند که دادههای حرارتی با زمینهای بصری مناسب همراه شوند، که برای ردیابی تغییرات و پایش بلندمدت تجهیزات در عملیات پالایشگاهی ضروری است. توانایی برجستهسازی جزئیات بصری در تصویر حرارتی، مخصوصاً در محیطهای صنعتی با تجهیزات مشابه و درهم، یک مزیت عملیاتی بزرگ محسوب میشود.

استانداردسازی فرآیند بازرسی حرارتی

برای تضمین اثربخشی و تکرارپذیری برنامه بازرسی ترموگرافی در پالایشگاه، باید یک فرآیند استاندارد و مدون پیادهسازی شود. این استانداردسازی شامل تعریف روالهای بازرسی (Routes)، فواصل زمانی (Frequency)، حدود بحرانی (Acceptance Criteria) و رویه مستندسازی است. استانداردهایی نظیر ASTM E1934 (بازرسی حرارتی تجهیزات الکتریکی) و ASNT (سطوح صلاحیت اپراتورها) چارچوبهای محکمی را برای این فرآیند فراهم میآورند. در پالایشگاه، ابتدا باید یک لیست از تمام داراییهای حیاتی (شامل تابلوهای برق اصلی، ترانسفورماتورها، کورهها، مبدلهای حرارتی، پمپهای فرآیندی مهم، و خطوط لوله حساس) تهیه شود و یک توالی بازرسی منطقی (مثلاً بر اساس مسیرهای فیزیکی) ایجاد گردد. فواصل بازرسی بسته به اهمیت تجهیزات و شرایط عملیاتی (مثلاً ماهیانه برای تجهیزات الکتریکی حیاتی و سه ماهه برای تجهیزات مکانیکی) تعیین میشود. مهمترین بخش استانداردسازی، تعریف حدود بحرانی برای اختلاف دما (Delta T) است. این حدود باید مشخص کنند که چه مقدار افزایش دما نسبت به شرایط عادی، محیط یا تجهیزات مشابه، به اقدام “احتیاطی”، “جدی” یا “فوری” نیاز دارد. مستندسازی باید شامل تصویر حرارتی، تصویر مرئی (ترجیحاً MSX)، دادههای اندازهگیری دقیق (شامل گسیلندگی، فاصله و دمای بازتابی)، و یک تحلیل اولیه توسط اپراتور سطح دو یا سه ترموگرافی باشد. استفاده از نرمافزارهای مدیریتی مانند FLIR Tools یا ادغام دادهها با CMMS، امکان ردیابی تاریخچه حرارتی تجهیزات و ایجاد گزارشهای قابل حسابرسی را فراهم میکند. اجرای این روالهای استاندارد تضمین میکند که نتایج بازرسی قابل مقایسه بوده و تصمیمات گرفته شده بر اساس دادههای قابل اعتماد هستند و سطح کلی نگهداری پیشبینانه را در پالایشگاه به سطح حرفهای ارتقا میدهد. انطباق با این استانداردها، اعتبار فنی و حقوقی یافتههای بازرسی را در صورت بروز حوادث یا اختلافات افزایش میدهد.

دیدگاه های نامرتبط به مطلب تایید نخواهد شد.

از درج دیدگاه های تکراری پرهیز نمایید.